MỤC LỤC

Tóm tắt: Cyclone (thiết bị lắng bụi ly tâm) là một thiết bị xử lý bụi được sử dụng rộng rãi nhờ nguyên lý đơn giản, chi phí vận hành thấp và độ bền cao. Vật liệu chế tạo cyclone đóng một vai trò then chốt trong việc quyết định hiệu suất, độ bền và phạm vi ứng dụng của chúng. Bài viết này thực hiện một phân tích học thuật để so sánh hai loại vật liệu phổ biến: thép carbon/thép không gỉ và gốm sứ kỹ thuật (cyclone sứ), dựa trên các tiêu chí về cơ chế hoạt động, khả năng chịu mài mòn, chịu nhiệt, hiệu quả lọc, chi phí và ứng dụng thực tế trong các ngành công nghiệp.

1. Giới thiệu

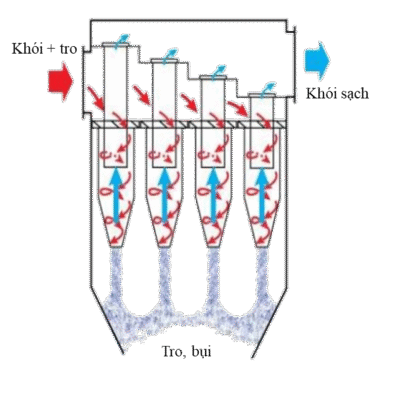

Cyclone hoạt động dựa trên nguyên lý lực ly tâm để tách các hạt bụi rắn từ dòng khí. Dòng khí nhiễm bụi được đưa vào thiết bị theo phương tiếp tuyến, tạo thành một chuyển động xoáy. Lực ly tâm đẩy các hạt bụi có khối lượng lớn hơn va vào thành cyclone, mất động năng và rơi xuống phễu chứa, trong khi dòng khí sạch thoát ra từ phía trên. Sự lựa chọn vật liệu chế tạo ảnh hưởng trực tiếp đến quá trình này, đặc biệt là hiện tượng mài mòn (abrasion) do các hạt bụi có tính chất cơ học khác nhau gây ra.

2. Cyclone Thép

2.1. Đặc điểm cấu tạo

Cyclone thép thường được chế tạo từ thép carbon (SS400, CT3…) cho các ứng dụng thông thường hoặc thép không gỉ (Inox 304, 316…) cho môi trường ăn mòn, ẩm ướt. Chúng được gia công bằng phương pháp hàn, tạo hình tấm.

2.2. Ưu điểm

- Độ bền cơ học cao: Khả năng chịu va đập, chịu áp lực tốt, ít nguy cơ vỡ, nứt trong quá trình vận chuyển, lắp đặt hoặc bảo trì.

- Linh hoạt trong thiết kế và chế tạo: Dễ dàng sản xuất với các kích thước lớn (đường kính lên đến vài mét) để xử lý lưu lượng khí lớn. Có thể được gia cố bằng các gân chịu lực.

- Dễ bảo trì, sửa chữa: Các phần bị mài mòn có thể được hàn đắp, vá lại hoặc thay thế từng phần một cách dễ dàng.

- Chi phí đầu tư ban đầu hợp lý (đối với thép carbon).

- Khả năng chống ăn mòn hóa học tốt (khi sử dụng thép không gỉ phù hợp).

2.3. Nhược điểm

- Khả năng chịu mài mòn kém: Đây là điểm yếu chính. Dưới tác động liên tục của dòng bụi có độ mài mòn cao (ví dụ: bụi xi măng, bụi kim loại), thành thép sẽ nhanh chóng bị bào mòn, mỏng đi, dẫn đến thủng cyclone, làm giảm hiệu suất lọc và tuổi thọ thiết bị.

- Khả năng chịu nhiệt giới hạn: Thép carbon có giới hạn chịu nhiệt nhất định (thường dưới 500°C). Ở nhiệt độ quá cao, thép có thể bị biến dạng, oxy hóa nhanh chóng.

- Trọng lượng nặng: So với các vật liệu khác, cyclone thép có trọng lượng lớn, đòi hỏi kết cấu đỡ vững chắc.

3. Cyclone Sứ (Gốm kỹ thuật)

3.1. Đặc điểm cấu tạo

Cyclone sứ không hoàn toàn làm bằng sứ mà thường là các phần tử cyclone được làm từ vật liệu gốm chống mài mòn (như Alumina – Al₂O₃) và được gắn vào vỏ ngoài bằng thép. Cấu trúc kết hợp này tận dụng độ bền cơ học của khung thép và khả năng chịu mài mòn tuyệt vời của gốm.

3.2. Ưu điểm

- Khả năng chịu mài mòn vượt trội: Gốm Alumina có độ cứng rất cao (chỉ sau kim cương và carbide), làm giảm đáng kể tốc độ hao mòn thành cyclone. Tuổi thọ có thể gấp 5-10 lần so với cyclone thép thông thường trong cùng điều kiện làm việc.

- Chịu nhiệt độ cực cao: Vật liệu gốm có khả năng chịu nhiệt lên đến trên 1500°C, phù hợp cho các ứng dụng xử lý khí thải nhiệt độ cao (lò nung, lò đốt…).

- Bề mặt nhẵn bóng: Giảm ma sát với dòng khí, giúp duy trì ổn định lưu lượng và giảm trở lực hệ thống ở một mức độ nhất định.

- Ổn định kích thước ở nhiệt độ cao, ít bị giãn nở nhiệt.

3.3. Nhược điểm

- Giòn và dễ vỡ: Vật liệu gốm rất cứng nhưng có tính giòn, dễ nứt vỡ khi chịu va đập cơ học trực tiếp hoặc sốc nhiệt.

- Khó khăn trong chế tạo và lắp đặt: Việc sản xuất các cyclone nguyên khối bằng sứ cho kích thước lớn là rất khó. Giải pháp lót gốm phức tạp hơn trong lắp ráp, đòi hỏi kỹ thuật cao.

- Chi phí đầu tư ban đầu cao: Vật liệu gốm kỹ thuật và quy trình lắp đặt chuyên biệt làm tăng đáng kể chi phí so với cyclone thép thông thường.

- Khó bảo trì, sửa chữa: Khi một viên gốm bị vỡ, việc thay thế cục bộ có thể phức tạp và cần dừng máy.

4. Bảng so sánh tổng hợp

| Tiêu chí so sánh | Cyclone Thép | Cyclone Sứ (Lót gốm) |

|---|---|---|

| Khả năng chịu mài mòn | Trung bình – Kém | Rất tốt (Ưu điểm vượt trội) |

| Khả năng chịu nhiệt | Tốt (đến ~500°C với thép carbon) | Xuất sắc (trên 1500°C) |

| Độ bền cơ học (va đập) | Rất tốt | Kém (Giòn, dễ vỡ) |

| Tính linh hoạt thiết kế | Rất cao (dễ chế tạo kích thước lớn, hình dạng phức tạp) | Hạn chế (phụ thuộc vào kích thước viên gốm lót) |

| Chi phí đầu tư ban đầu | Thấp đến Trung bình | Cao (gấp 2-5 lần hoặc hơn) |

| Chi phí bảo trì, sửa chữa | Thấp (dễ hàn đắp, vá lại) | Cao (khó khăn, phải thay thế các viên gốm chuyên dụng) |

| Tuổi thọ | Ngắn (trong môi trường mài mòn khắc nghiệt) | Rất dài (trong cùng điều kiện mài mòn) |

| Ứng dụng điển hình | Xử lý bụi có độ mài mòn thấp đến trung bình: gỗ, nhựa, bụi sinh học, một phần bụi lò hơi. | Môi trường khắc nghiệt: bụi xi măng, khí thải lò nung, bụi kim loại, khai khoáng, nhiệt độ cao. |

5. Kết luận và khuyến nghị ứng dụng

Việc lựa chọn giữa cyclone thép và cyclone sứ phụ thuộc hoàn toàn vào tính chất của dòng khí thải và điều kiện vận hành.

- Cyclone thép là lựa chọn kinh tế và hiệu quả cho các hệ thống xử lý bụi có lưu lượng lớn, nhiệt độ vừa phải, và tính mài mòn của bụi ở mức độ thấp hoặc trung bình. Ưu điểm về độ bền cơ học và dễ bảo trì khiến nó phù hợp cho đa số các ứng dụng phổ thông.

- Cyclone sứ (lót gốm) là giải pháp tối ưu cho các ứng dụng đặc biệt khắc nghiệt, nơi mà vấn đề mài mòn và nhiệt độ là yếu tố then chốt làm giảm tuổi thọ của cyclone thép. Mặc dù chi phí đầu tư ban đầu cao, nhưng tuổi thọ vượt trội và thời gian dừng máy để bảo trì ít hơn sẽ mang lại hiệu quả kinh tế tổng thể (TCO – Total Cost of Ownership) tốt hơn trong dài hạn.

Tóm lại, không có loại vật liệu nào “tốt nhất” một cách tuyệt đối. Nhà thiết kế và vận hành hệ thống cần căn cứ vào phân tích tính chất bụi, điều kiện công nghệ và bài toán kinh tế kỹ thuật để đưa ra lựa chọn phù hợp, đảm bảo hiệu suất lọc tối ưu và vận hành hệ thống một cách bền vững, tiết kiệm chi phí nhất.

Tài liệu tham khảo:

- Cooper, C. D., & Alley, F. C. (2010). Air Pollution Control: A Design Approach. Waveland Press.

- Sinnott, R. K., & Towler, G. (2009). Chemical Engineering Design. Butterworth-Heinemann.

- Cheremisinoff, N. P., & Cheremisinoff, P. N. (1995). Dust Collection Technology Handbook. CRC Press.

- Perry, R. H., & Green, D. W. (2008). Perry’s Chemical Engineers’ Handbook. McGraw-Hill Education.

các bài viết khác

Hệ thống gia nhiệt hơi chân không: Giải pháp tối ưu cho nhiệt độ thấp

Đúc vs. Rèn

Bẫy Nhóm (Group Trapping)

Hiện Tượng Hơi Không Đạt Nhiệt Độ Do Lẫn Không Khí

Ứng dụng chính của hơi nước trong công nghiệp – từ Gia nhiệt đến Vận hành Turbine

Hiện Tượng Kẹt Khí (Air Binding)